Монтаж печатных плат

Технология монтажа печатных плат

|

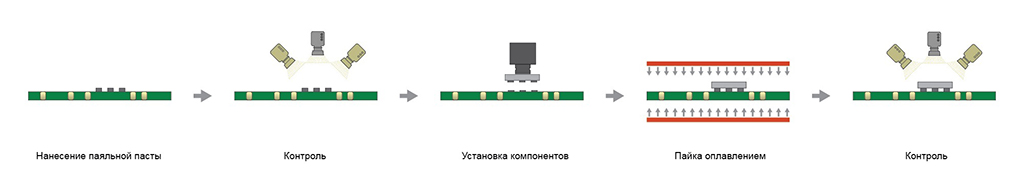

Рекомендуем посмотреть серию фильмов «Технология автоматического монтажа печатных плат», в которой подробно показан весь производственный процесс автоматического монтажа в Технопарке Резонит. Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов:

Рассмотрим более подробно этапы автоматического монтажа поверхностно-монтируемых элементов.

Для пайки элементов и удержания их на поверхности платы до момента образования паяного соединения используется паяльная паста, которая представляет собой порошкообразный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки, и других примесей, мешающих образованию паяного соединения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами. Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором — апертуры — повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печати. Эти устройства оснащены системой технического зрения (Machine Vision), обеспечивающей точное совмещение трафарета с платой. Паста продавливается специальным ракелем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д. Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции (Solder Paste Inspection), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты. Следующий этап — установка компонентов на плату. Сегодня существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. Зачастую в одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Но, независимо от устройства станка, основная последовательность действий выглядит следующим образом: захват компонента из носителя (чаще всего ленты), его центрирование с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка. Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В этих устройствах собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, и дальнейшее постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты. Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией). Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля. |

|

На монтажно-сборочном производстве компании Резонит функционируют четыре линии автоматического поверхностного монтажа, укомплектованные современным оборудованием ведущих мировых производителей.

Все операции — загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль — осуществляются в полностью автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий. На всех принтерах используется пневматическая система натяжения трафаретов Alfa Tetra компании Cookson Electronics, обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы. Качество нанесения паяльной пасты контролирует SPI KY8030-2-L от компании KohYoung — лидера рынка 3D оптических инспекций. Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы Kulicke & Soffa (Assembleon) — высокопроизводительные «чип-шутеры» AX-501 и АХ-301 в паре с универсальными прецизионными установщиками AX-201. Гибкие и многофункциональные машины серии iFlex — T2 и H1. Именно это оборудование позволяет нам обеспечить монтаж самого широкого спектра компонентов — от чипов 01005 до микросхем QFP, BGA, QFN любых размеров и с малым шагом выводов, широкой номенклатуры разъемов, длинной до 160мм, держателей сим карт и карт памяти, деталей высотой до 45 мм. Пайка происходит в конвекционных печах производства Heller и Диал. Печи имеют до 8 зон нагрева и 3 зон охлаждения, это позволяет выстраивать температурные профили максимально соответствующие требованиям изделия, применяемых материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие параметры печей позволяют применять их для пайки изделий по бессвинцовой технологии, а различные опции — центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку. После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции Zenith L KohYoung. Данные системы выявляют различные дефекты пайки (смещение, отсутствие компонентов, непропаи и перемычки между выводами, и т.д.), считывать маркировку компонентов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он-лайн. Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля DAGE XD7600. Запатентованная конструкция данной установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов. |