Температурный профиль пайки

Основная задача процесса оплавления паяльной пасты (пайки) – формирование интерметаллического слоя (IMC=Inter Metallic Compound), который образует физическое и электрическое соединение между контактной площадкой на печатной плате и контактом электронного компонента, и определяет надежность паяного соединения. Хороший интерметаллический слой имеет толщину всего несколько микрон (1-4 мкм).

Технологическая операция пайки является основным методом формирования паяных соединений при сборке печатных узлов (ПУ) по технологии поверхностного монтажа (SMD). Температурный профиль пайки среди всех условий данной операции является наиболее важным, определяя уровень дефектов при пайке.

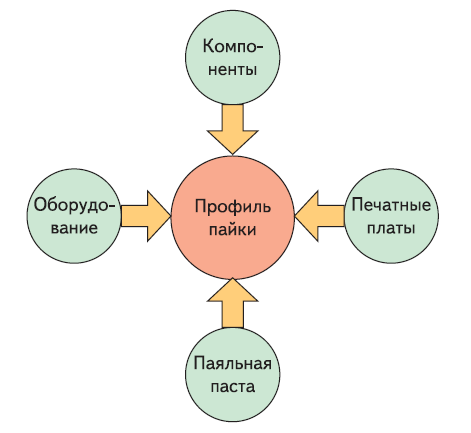

Рис. 1. Основные факторы, влияющие на формирование температурного профиля пайки Рисунок взят из статьи «Оптимизация температурного профиля пайки печатных плат оплавлением»

Основными факторами, влияющими на формирование температурного профиля пайки, являются (рис. 1):

- Электронные компоненты;

- Печатные платы (ПП);

- Паяльная паста;

- Оборудование (печь для пайки оплавлением).

| Электронные компоненты | Печатные платы (ПП) | Паяльная паста | Оборудование |

|---|---|---|---|

|

Габариты компонента; Теплоёмкость материала компонента; Температурные ограничения, если такие указаны в спецификации на компонент. |

Габариты ПП; Материал ПП; Количество металла (меди) в ПП |

Основной материал паяльной пасты (свинцовая/бессвинцовая); Тип флюса. |

Тип печи (конвекционная, парофазная, инфракрасная и т. д.); Многозонная или однозонная печь; Наличие дополнительных модулей – вакуумный, азотный и т. д. |

Существует два типа температурного профиля (рис. 2):

-

Ступенчатый (полочный);

-

Линейный.

%20и%20линейный%20(красный)%20температурные%20профили%20(для%20свинцовых%20припоев)-min.png)

Рис. 2. Ступенчатый (синий) и линейный (красный) температурные профили (для свинцовых припоев) Рисунок взят из статьи «Оптимизация температурного профиля пайки печатных плат оплавлением»

По результатам экспериментальных паек для разработки температурного профиля следует учитывать, что реальная температура на плате будет на 20-30 С° ниже установленной в конвекционной печи.

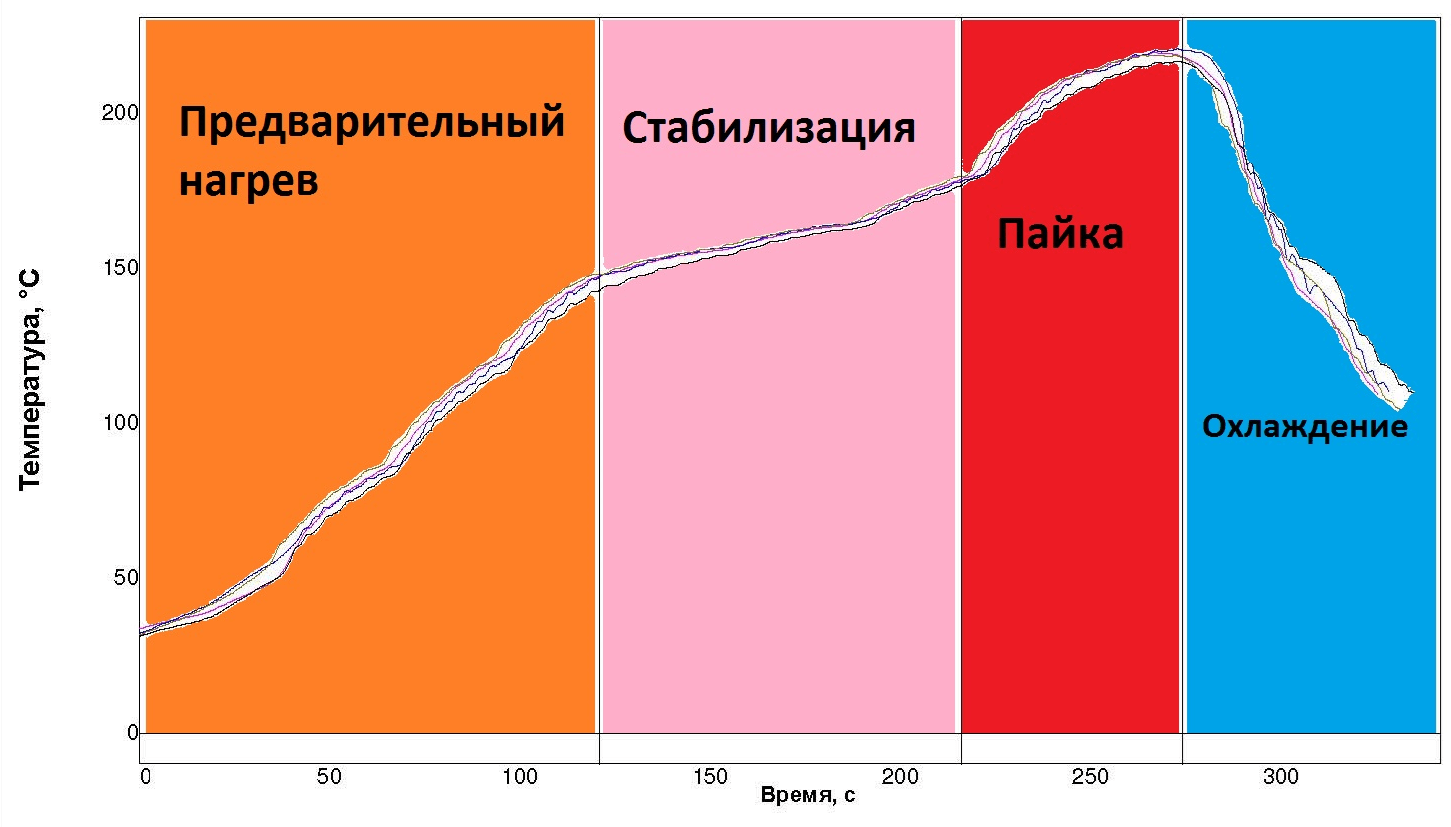

Температурный профиль можно разделить на четыре основные стадии (рис. 3):

1. Предварительный нагрев;

2. Стабилизация (зона температурного выравнивания);

3. Оплавление (пайка);

4. Охлаждение.

Рис. 3. Стадии температурного профиля.

Рассмотрим каждую стадию отдельно. Нижеуказанные температуры соответствуют среднестатистической свинцовой паяльной пасте на основе сплавов Sn62/Pb36/Ag2 и Sn63/Pb37. При использовании конкретной паяльной пасты рекомендуется уточнять параметры температурного профиля у производителя данной пасты.

Стадия предварительного нагрева

Данный этап позволяет снизить тепловой удар на электронные компоненты и печатные платы (ПП). В процессе предварительного нагрева происходит испарение растворителя (составляющая флюса) из паяльной пасты.

При использовании свинцовых паяльных паст предварительный нагрев рекомендуется осуществлять до температуры 95-130 С°, скорость повышения температуры для ступенчатого профиля 2-4 С°/сек, для линейного – 0,5-1,3 С°/сек.

Стадия стабилизации

Стадия стабилизации (температурное выравнивание) необходима для активизации флюса и испарения составляющих паяльной пасты. Повышение температуры должно происходить очень медленно. Данная стадия должна обеспечить нагрев всех компонентов на плате до одинаковой температуры, что предотвращает повреждение компонентов от теплового удара.

Максимальная активация флюса происходит при температуре около 150 С°, рекомендуемый диапазон температур – 150-170 С°. Рекомендуемое время стабилизации для ступенчатого профиля составляет 90-150 сек. В линейном профиле время стабилизации считается достаточным в среднем около 30 сек.

Стадия оплавления

На стадии оплавления температура в печи повышается до точки расплавления припоя пасты и происходит формирование паяного соединения между платой и компонентами.

Для образования надежного паяного соединения максимальная температура пайки должна превышать на 30-40 С° точку плавления паяльной пасты и составлять 205-225 С° (на плате в точке пайки). Время, в течение которого печатная плата находится выше точки плавления (179-183 С°), должно быть в пределах 30-90 сек, в среднем 60 сек. Скорость повышения температуры в зоне оплавления должна составлять 2-4 С°/сек.

Стадия охлаждения

Для обеспечения максимальной прочности паяных соединений скорость охлаждения должна стремиться к максимально допустимой. Скорость охлаждения рекомендуется держать в пределах 3-4 С°/сек до температуры ниже 130 С°. Наилучшим вариантом является охлаждение до 100 С°.

Дефекты пайки

Отклонение от допустимых параметров может приводить к образованию дефектов:

-

Плохое смачивание;

-

Расползание пасты и образование перемычек;

-

Эффект «надгробного камня»

-

«Холодная пайка»;

-

Образование бусинок припоя;

-

Капиллярное затекание припоя;

-

Растрескивание компонента;

-

Отслоение припоя или контактной площадки из-за внутренних напряжений;

-

Образование пустот;

-

Деформация паяных соединений;

-

Отсутствие контакта.

Основные типы дефектов, относящиеся к пайке, механизмы образования этих дефектов и требуемые характеристики температурного профиля указаны в следующей таблице:

| Дефект | Механизмы образования дефекта | Требуемые характеристики профиля | Скорость нарастания t | Max t | Скорость снижения t |

|---|---|---|---|---|---|

| Растрескивание компонентов | Слишком высокое внутреннее напряжение из-за высокой скорости изменения температуры | Уменьшение скорости изменения температуры | Ниже | Низкая | |

| Эффект «надгробного камня» | Неравномерное смачивание с разных концов чип-компонента | Медленное нарастание температуры вблизи точки плавления припоя для минимизации разброса температур около компонентов | Ниже | ||

| Сдвиг компонента | Неравномерное смачивание с разных концов чип-компонента | Медленное нарастание температуры вблизи точки плавления припоя для минимизации разброса температур около компонентов | Ниже | ||

| Капиллярное затекание припоя на вывод компонента | Температура выводов компонента больше, чем температура ПП | Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу | Ниже | ||

| Образование шариков припоя | Разбрызгивание припоя | Медленное нарастание температуры для постепенного испарения растворителей в паяльной пасте и избыточной влаги в ПП | Ниже | ||

| Образование шариков припоя | Чрезмерное окисление до оплавления припоя | Минимизация подводимого тепла до достижения температуры пайки (медленное нарастание температуры, отсутствие плоской зоны профиля на стадии стабилизации) для уменьшения окисления | Ниже | ||

| Расползание пасты во время пайки | Снижение вязкости при увеличении температуры | Медленное нарастание температуры для постепенного испарения растворителей в паяльной пасте для равномерного снижения вязкости | Ниже | ||

| Образование перемычек | Расползание пасты | Медленное нарастание температуры для постепенного испарения растворителей в паяльной пасте для равномерного снижения вязкости | Ниже | ||

| Образование бусинок контакта | Интенсивная дегазация под компонентами с малым зазором между нижней поверхностью и ПП | Медленное нарастание температуры для максимального газовыделения перед зоной оплавления | Ниже | ||

| Отсутствие контакта | Капиллярное затекание припоя на выводы компонентов | Медленное нарастание температуры, чтобы позволить плате и компонентам достичь одинаковой температуры перед оплавлением припоя; более интенсивный нагрев снизу | |||

| Отсутствие смачивания | Предотвращение повышения температуры выше точки плавления до зоны пайки (минимизация зоны стабилизации или использование линейного профиля) для снижения окисления | Ниже | |||

| Слабое смачивание | Чрезмерное окисление | Предотвращение повышения температуры выше точки плавления до зоны пайки (минимизация зоны стабилизации или использование линейного профиля) для снижения окисления | Ниже | ||

| Образование пустот | Чрезмерное окисление | Предотвращение повышения температуры выше точки плавления до зоны пайки (минимизация зоны стабилизации или использование линейного профиля) для снижения окисления | |||

| Оставшиеся составляющие флюса имеют слишком высокую вязкость | Профиль пайки с более низкой температурой в зоне нагрева, чтобы сохранить большее количество растворителя в оставшемся флюсе | Ниже | |||

| Обугливание | Перегрев | Снижение максимальной температуры термопрофиля, уменьшение времени цикла пайки | Ниже | Выше | |

| Выщелачивание | Перегрев при температурах выше точки плавления припоя | Предотвращение повышения температуры выше точки плавления до зоны пайки, уменьшение времени цикла пайки | Ниже | Выше | |

| Уменьшение смачивающей способности | Перегрев при температурах выше точки плавления припоя | Предотвращение повышения температуры выше точки плавления до зоны пайки, уменьшение времени цикла пайки | Ниже | Выше | |

| «Холодная пайка» | Плохое слияние частиц припоя | Повышение максимальной температуры термопрофиля | Средне | ||

| Слишком толстый слой интерметаллического соединения | Слишком высокий уровень подводимого тепла выше точки плавления припоя | Снижение максимальной температуры термопрофиля, уменьшение по времени зоны пайки | Ниже | Выше | |

| Крупнозернистая структура | Эффект отжига из-за низкой скорости охлаждения | Более быстрое охлаждение | Выше | ||

| Отслоение припоя или контактной площадки | Большое механическое напряжение из-за несоответствия коэффициента теплового расширения | Более медленное охлаждение | Ниже |

Теоретическое построение профиля является лишь исходной информацией для его создания. Окончательная корректировка температурного профиля производится технологом исходя из параметров печатной платы, количества печатных узлов, параметров электронных компонентов, типа используемой паяльной пасты, особенностей задействованного технологического оборудования, а также данных из результатов предварительных паек предыдущих печатных узлов.

Мы всегда рады сотрудничеству с новыми авторами. Если у вас есть уникальная экспертиза или просто качественный материал, полезный инженерам-разработчикам электроники, мы с удовольствием поделимся им на страницах раздела Авторские статьи. Присылайте свои статьи на почту articles@rezonit.ru