Вопросы коррозии при иммерсионном золочении по подслою никеля или учимся на ошибках

Краткое описание

Одним из наиболее зрелых технологических решений, предлагаемых на рынке уже в течение десятилетий, является иммерсионное золочение по подслою никеля (ENIG). Поскольку природа осаждения золота представляет собой реакцию погружения, растворение никеля и риск его обширной коррозии неизбежен, что в стандартных условиях не вызывает проблем с паяемостью или надежностью покрытия.

Ключевой целью при разработке электролитов для иммерсионного золочения всегда является создание раствора с максимально высокой вероятностью предотвращения коррозионного воздействия.

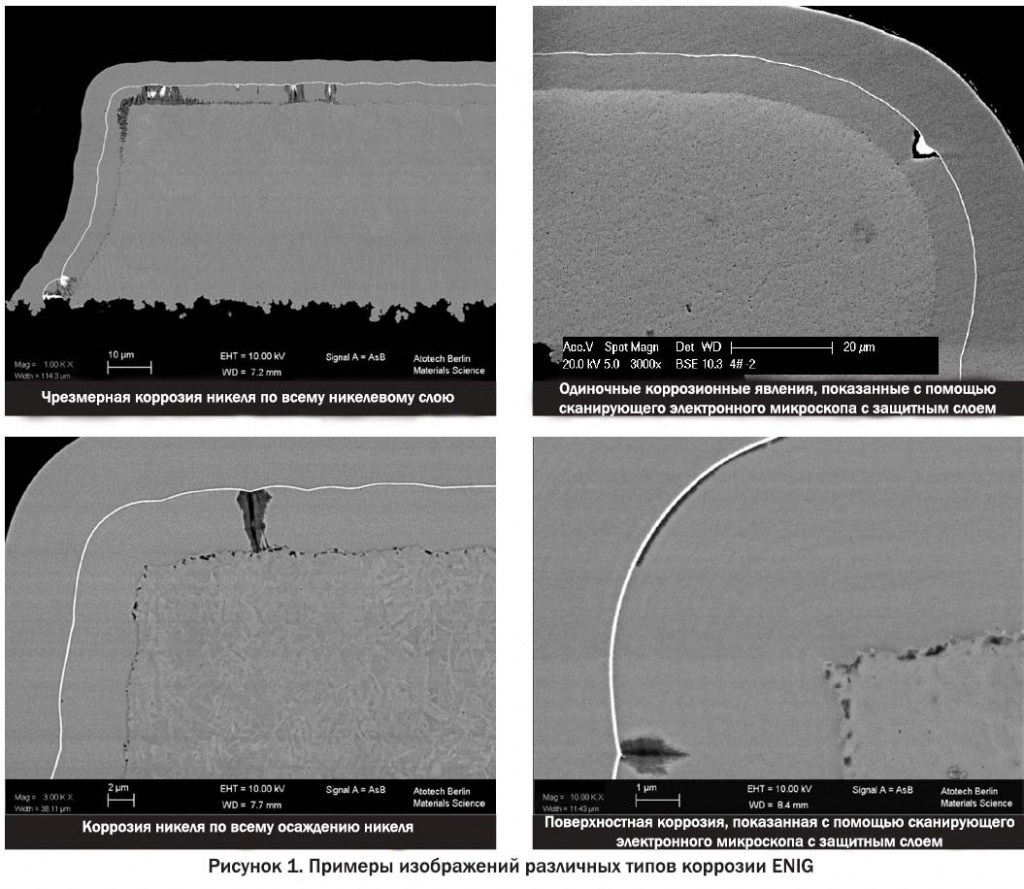

Цель данной статьи состоит в демонстрации оценки слоя ENIG в процессе разработки — какие виды коррозии могут быть действительно критичными с точки зрения конечного применения и как неправильная интерпретация данных c оптического или сканирующего электронного микроскопа может привести к ошибочным выводам.

Почему отсутствие “явной" коррозии никеля не обязательно означает "отсутствие” проблемы

Технология иммерсионного золочения по подслою никеля (ENIG) по-прежнему занимает большую часть объема продаж на рынке покрытий, как обеспечивающее надежную пайку и разварку Al-проволоки. Длительное пребывание данной технологии на рынке доказывает её работоспособность с точки зрения надежности паяного соединения. Тем не менее, из-за природы процесса, в котором на втором этапе используется электролит для иммерсионного покрытия, во время осаждения золота происходит растворение никеля, что может повлиять на качество покрытия в случае неконтролируемой реакции растворения. Последствия реакции растворения никеля, то есть коррозии или даже сверх-коррозии никеля, иногда называют "черной площадкой".

Они становятся особенно актуальными, когда коррозионное воздействие электролита золочения гомогенно растворяет верхнюю поверхность никелевого подслоя, что приводит появлению зачернения на участке с удаленным золочением.

Иногда в таких областях сверх-коррозии может наблюдаться нарушение межметаллического слоя (IMC) (intermetallic layer) и брак паяных соединений, причём степень коррозии никеля всегда рассматривается как параметр для контроля качества конечного покрытия, создаваемого по технологии иммерсионного золочения по подслою никеля. Фактически, в зависимости от используемых электролитов никеля и золота, форма и интенсивность коррозионных явлений могут сильно различаться. Об интенсивности коррозии можно судить по форме следа коррозии, которая не обязательно окажет воздействие на межметаллический слой из-за своего относительно малого размера. Главная задача при разработке химического процесса с учётом наличия разных типов коррозии, состоит в том, чтобы на этапе золочения воздействие коррозии на никелевый слой было минимальным.

Оценка коррозии при разработке продукта

Помимо определения наилучшей рецептуры электролита, одна из основных задач при его разработке — внедрение объективных и статистических критериев оценки рабочих характеристик покрытия и выявление положительных и отрицательных тенденций в процессе разработки.

Параметры готового покрытия — такие как внешний вид, стойкость к травлению, распределение толщины, эффективность пайки и разварки, а также образование межметаллического слоя, — оцениваются и определяются в соответствии с внутренними критериями "прошел/не прошел" и международными стандартами IPC. Кроме того, при разработке процесса ENIG оценка коррозионного воздействия на никелевый слой становится одним из наиболее важных критериев, позволяющих оценивать образец как прошедший или не прошедший испытания.

Поиск оптимального компромисса между временными затратами, статистической значимостью и объективной оценкой является сложной задачей при внедрении критериев коррозии.

На что стоит обращать внимание в первую очередь? В общем, существуют различные варианты оценки слоя ENIG на предмет коррозии: либо оценка производится в поперечном сечении, либо оценка производится по виду сверху после удаления золоченого участка.

Так как при сравнении данных подходов анализ поперечного сечения может дать лучшее общее представление об интенсивности и глубине коррозии, то ему и отдаётся предпочтение как инструменту для оценки и разработки внутренней ванны. Для внедрения системы оценки, не зависящей от одного оператора/оценщика и позволяющей получать сопоставимые результаты, была создана внутренняя рейтинговая таблица для одновременной оценки количества и глубины коррозионного воздействия. В этой рейтинговой таблице коррозия оценивается по количеству и глубине. В ходе многочисленных экспертиз выяснилось, что коррозионные явления более вероятны в сквозных отверстиях с покрытием (PTH), а не на площадках. Основное внимание при оценке уделяется коррозии только в РТН. Для получения статистически значимого заключения рекомендуется проводить исследование как минимум на двух различных участках ПП с использованием не менее трех сквозных отверстий на каждый участок. Также необходимо решить, с помощью какого микроскопа проводить исследование: оптического или СЭМ. Безусловно, каждому методу присущ ряд преимуществ и недостатков. При сравнении данных приборов необходимость компромисса становится очевидной. Оптический микроскоп, в первую очередь, доступный инструмент, позволяющий сравнительно легко и быстро исследовать большие площади. В свою очередь, подготовка СЭМ-изображений поперечных срезов более трудоемкая процедура. СЭМ дороже, подготовка образца (как и само исследование) занимает больше времени; с другой стороны, разрешение выше. Изображение, полученное с помощью СЭМ, позволяет обнаруживать более мелкие эффекты коррозии, которые не могут быть обнаружены с помощью оптического микроскопа.

Для обоих методов существует ограничение, заключающееся в том, что можно исследовать лишь очень малую часть всей панели. Для получения репрезентативного результата, отражающего характеристики всей панели, важен выбор областей исследования на всей панели. Эти области должны быть выбраны из разных мест панели, а количество исследуемых площадок или сквозных отверстий должно быть достаточным для получения репрезентативной картины панели.

В текущей версии стандарта IPC-4552A содержится описание для оценки коррозии техпроцесса ENIG, что на данном этапе оставляет место для интерпретации. Целью текущего пересмотра спецификации является более четкое определение необходимого количества исследуемых участков, а также оценка панелей на соответствие или непригодность. Исследование должно проводиться с помощью оптического микроскопа с увеличением 1000x.

Для разработки и улучшения процесса нанесения покрытия было установлено, что необходим более систематический комплексный метод, шкала, по которой можно было бы принимать решение «прошел/не прошел" — поэтому на панели выбирается как минимум два участка, на которых исследуется не менее четырех PTH. Поскольку с точки зрения условий процесса нанесения покрытия, таких как перемешивание и течение раствора, сквозные отверстия являются более критичными, чем контактные площадки, основное внимание при оценке коррозии уделяется исследованию именно первым. Согласно полученным результатам, риск чрезмерной коррозии никеля выше в сквозном отверстии и, в частности, на его входе, где наблюдается наиболее высокая циркуляция раствора.

Объективность картины коррозии, исключающей влияние оператора, достигается оценкой глубины коррозии в слое никеля и количества эффектов коррозии. Предлагаются следующие классы глубины коррозии: 0-20%, 21-40%, 41-100%, >100%, поверхностная коррозия. Использование данного метода позволяет получать количественную картину коррозии, что дает возможность инженеру сравнивать различные условия процесса с помощью статистических инструментов и анализа важности факторов.

Обратите внимание, что от 0 до 20% случаев коррозии проникают по глубине никелевого слоя на 20% и, незначительно влияя на никель, пренебрежимо мало на пайку и формирование IMC, считаются менее опасными. Далее, от 21% до 40% включают все следы коррозии, которые проникают в слой никеля на 21-40% его толщины. Предположительно, такой вид коррозии будет менее критичным, при условии, что количество коррозийных явлений/процессов не слишком велико, поскольку в толще никелевого слоя остается достаточный объем, не затронутый коррозией. Более критичными являются случаи коррозии, когда глубина проникновения составляет от 41% до 100%, указывающих на возможность распространения коррозии через слой никеля вплоть до медного слоя, в результате чего нарушается барьерная функция никелевого слоя, и медь может мигрировать на поверхность или в паяное соединение.

Случаи проникновения коррозии в слой никеля более чем на 100% по глубине настолько серьезны, что в подобных случаях медь под ним, также оказываясь под её воздействием, растворяется, что создаёт ещё больший риск разрушения паяного соединения. Такие случаи очень редки и обычно являются явным признаком того, что процесс иммерсионного золочения по никелю выходит из заданного рабочего диапазона.

Наконец, выделяют вид коррозии — так называемой поверхностной коррозии, обычно, представляющей собой губчатую структуру, не проникающей в никель по глубине слоя. Повышенное поглощение света, обусловленное губчатой структурой никеля, приводит к тому, что после удаления золота он выглядит более темным, чем обусловлено появление термина "черная площадка".

Эффект коррозии типа черной площадки, обычно охватывающий большие участки диаметром до нескольких мкм на верхней поверхности, несет наибольший риск возникновения дефектов пайки или разварки. Это связано с тем, что воздействию подвергается большая область, в которой при пайке происходит нарушение межметаллического слоя. Наблюдаемое ослабление адгезионной способности между никелем и золотом в случае разварки, ведет к образованию заведомой границы отрыва, по которой происходит отслоение золота с поверхности никеля.