Проектирование элементов конструкции печатной платы

Многослойные печатные платы, изготавливаемые методом попарного прессования

В том числе несквозные переходные отверстия

Данная информация относится к производству «Резонит». С технологическими особенностями изготовления и базовыми материалами на производстве «Резонит» вы можете ознакомиться в разделе Технологические возможности производства.

Основным отличием метода попарного прессования является применение только одно- и двусторонних ядер (Core).

Метод попарного прессования имеет ряд преимуществ, среди которых стоит выделить:✅ относительная простота выполнения, так как метод попарного прессования позволяет получать межслойные соединения простой технологией металлизации отверстий, как в случае с ДПП;

✅ небольшие сроки изготовления обеспечиваются благодаря одновременному изготовлению всех заготовок в одном технологическом цикле;

Однако попарное прессование обладает несколькими недостатками:

❎ при использовании этого метода и при наличии переходов во внутренних ядрах, гальванически осажденная медь (порядка 25 мкм) добавляет толщину меди (к базовой фольге - 18, 35 и т.д. мкм), что влечет за собой снижение топологических норм.

❎ дважды осажденная гальваническая медь в случае применения несквозных переходов еще более снижает разрешающую способность;

❎ при наличии переходов во внутренних ядрах такой метод изготовления многослойных печатных плат требует большее количество смолы для заполнения пробелов в печатном рисунке. Это влечет за собой увеличение толщины МПП за счет необходимости применения толстых препрегов.

В разделе Технология производства печатных плат в картинках вы найдете пошаговую иллюстрацию метода попарного прессования, а также основного используемого метода на нашем производстве — сквозной металлизации.

Базовая толщина меди 18 мкм

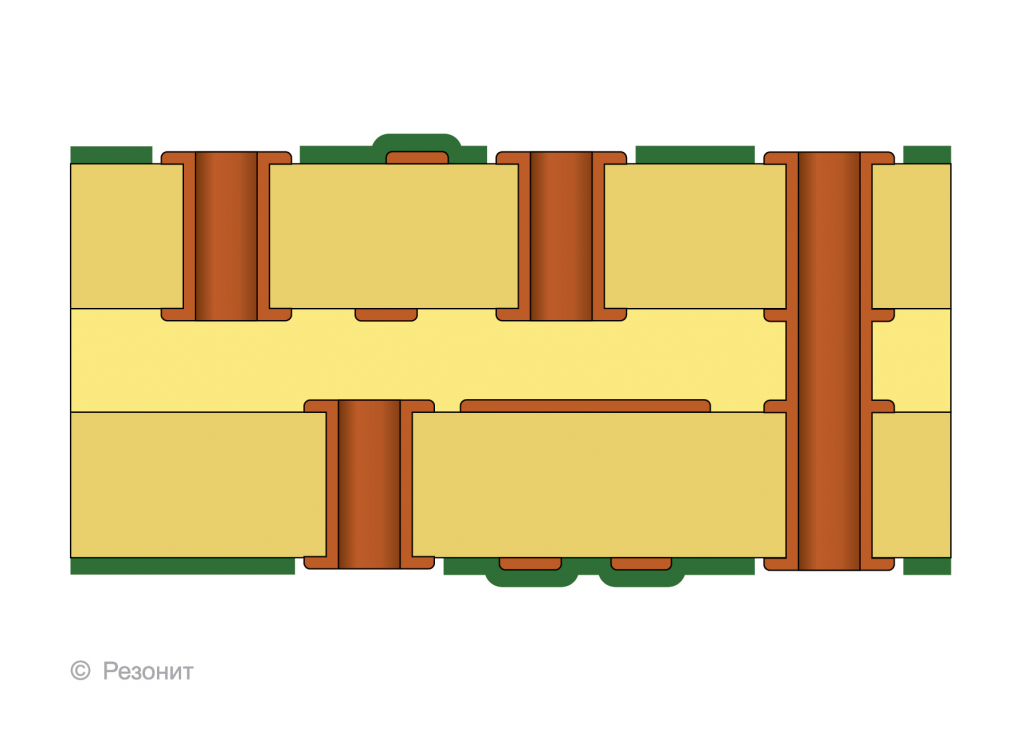

4-х слойная печатная плата МСО ПП фольга 18 мкм

|

|

Тип материала |

||

| 1,5 | 2 | ||

| Гальваническая медь | 0,018 | 0,018 | |

| Фольга 1 | 0,018 | 0,018 | |

| Ядро 1 | FR-4 (TG 150/170) | 0,51 | 0,71 |

| Фольга 2 | 0,018 | 0,018 | |

|

Препрег 1 |

Тип | 2116 + 7628 | 2 х 7628 |

| TG150 | 0,127 + 0,193 | 0,193 + 0,193 | |

| TG170 | 0,125 + 0,190 | 0,190 + 0,190 | |

| Фольга 3 | 0,018 | 0,018 | |

| Ядро 2 | FR-4 (TG 150/170) | 0,51 | 0,71 |

| Фольга 4 | 0,018 | 0,018 | |

| Гальваническая медь | 0,018 | 0,018 | |

|

Фактическая толщина платы*, мм: |

TG150 | 1,448 | 1,914 |

| TG170 | 1,443 | 1,908 | |

Минимальный зазор / проводник топологии 0,20/0,20 мм для "Базового" варианта производства и 0,15/0,15 мм для "Продвинутого" варианта производства на внешних слоях печатной платы обусловлен двойной металлизацией.

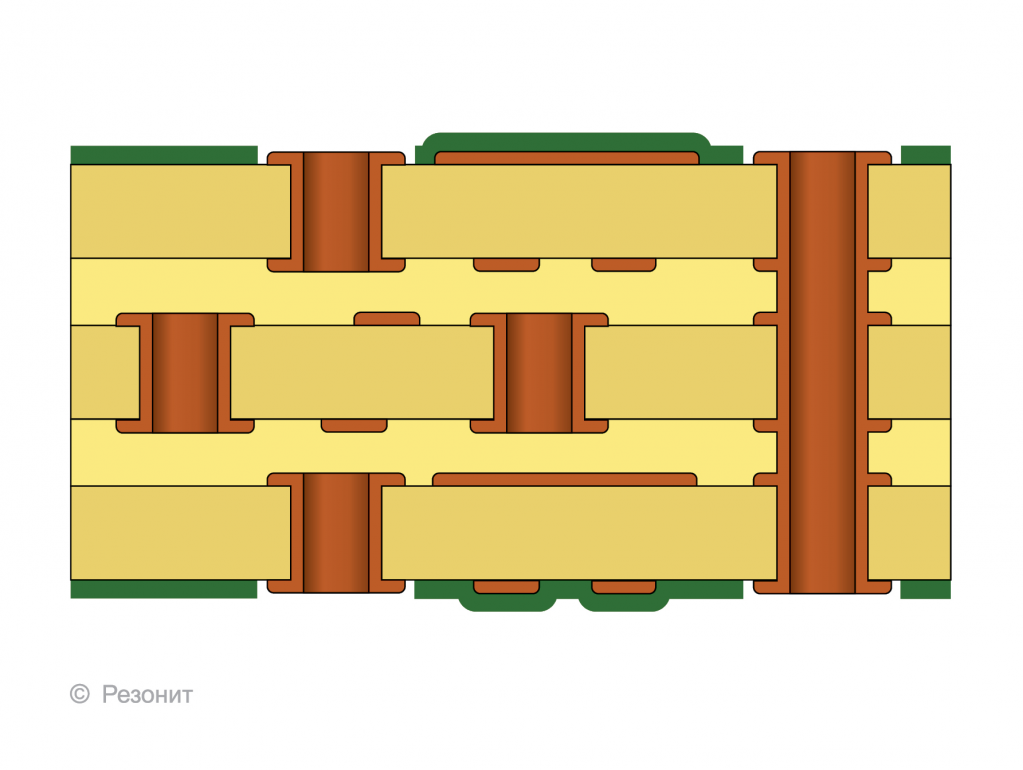

6-и слойная печатная плата МСО ПП фольга 18 мкм

|

|

Тип материала |

||

| 1,5 | 2 | ||

| Гальваническая медь | 0,018 | 0,018 | |

| Фольга 1 | 0,018 | 0,018 | |

| Ядро 1 | FR-4 (TG 150/170) | 0,3 | 0,3 |

| Фольга 2 | 0,018 | 0,018 | |

|

Препрег 1 |

Тип | 2116 + 1080 | 2116 + 7628 |

| TG150 | 0,127 + 0,076 | 0,127 + 0,193 | |

| TG170 | 0,125 + 0,069 | 0,125 + 0,190 | |

| Фольга 3 | 0,018 | 0,018 | |

| Ядро 2 | FR-4 (TG 150/170) | 0,3 | 0,51 |

| Фольга 4 | 0,018 | 0,018 | |

|

Препрег 2 |

Тип | 2116 + 1080 | 2116 + 7628 |

| TG150 | 0,127 + 0,076 | 0,127 + 0,193 | |

| TG170 | 0,125 + 0,069 | 0,125 + 0,190 | |

| Фольга 5 | 0,018 | 0,018 | |

| Ядро 3 | FR-4 (TG 150/170) | 0,3 | 0,3 |

| Фольга 6 | 0,018 | 0,018 | |

| Гальваническая медь | 0,018 | 0,018 | |

|

Фактическая толщина платы*, мм: |

TG150 | 1,45 | 1,894 |

| TG170 | 1,432 | 1,884 | |

Минимальный зазор / проводник топологии 0,20/0,20 мм для "Базового" варианта производства и 0,15/0,15 мм для "Продвинутого" варианта производства на внешних слоях печатной платы обусловлен двойной металлизацией.

Какими данными можно руководствоваться при выборе толщин материалов?

Производитель указывает в даташитах усредненные данные по толщинам и Dк, фактически они могут отличаться. Толщина препрега и Dk в значительной степени зависят от содержания смолы, которая может варьироваться от партии к партии. В связи с этим, в личном кабинете, как и на сайте, в разделе “Типовые сборки и конструкции печатных плат”, мы указываем усредненные значения толщин в качестве ориентира.

Точные значения толщин и Dk вы можете найти на сайте, в разделе “Технологические возможности производства”. Данные этого раздела периодически обновляются по результатам статистического анализа партий материалов.

Какой параметр обязательно необходимо проверять при подготовке плат к производству?

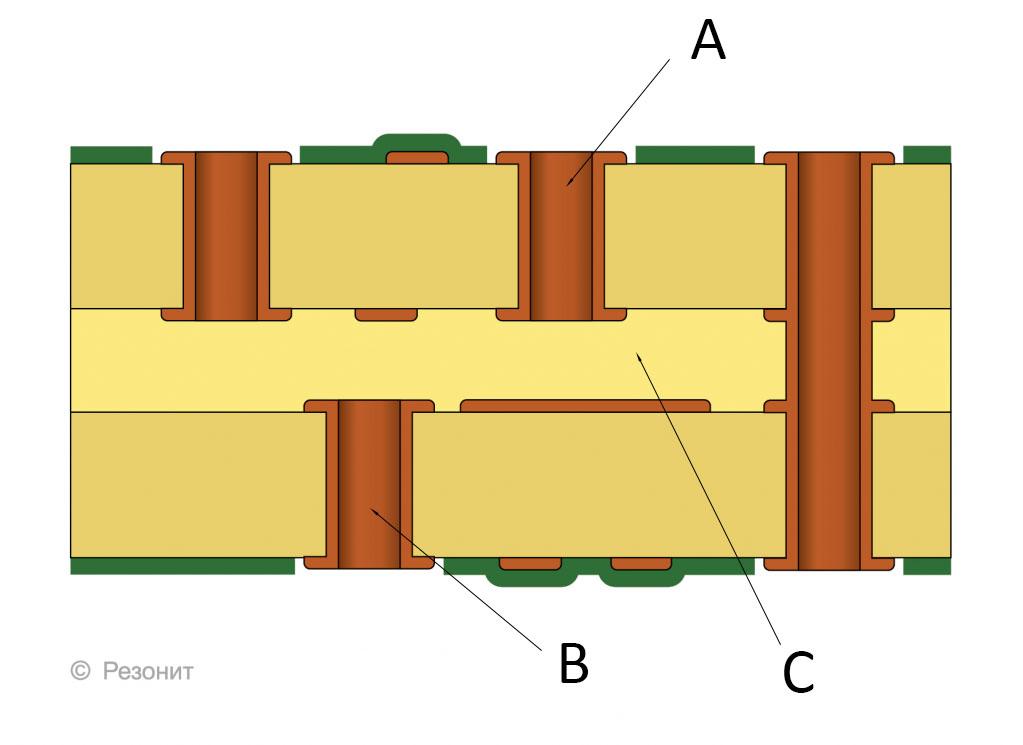

В случае, если в плате присутствуют глухие отверстия, выполненные методом попарного прессования, необходимо дополнительно проверять стек на следующий параметр

Отношение (Высота отверстия «A» + Высота отверстия «B») : (Толщина препрега «C») ≤ 5:1.

Если это отношение не будет соблюдено, то при прессовании платы, смолы препрега не хватит для заполнения глухих отверстий, что впоследствии приведет к гарантированному браку.

Если отверстие «A» или отверстие «В» отсутствует, то в формуле используем высоту только одного отверстия.

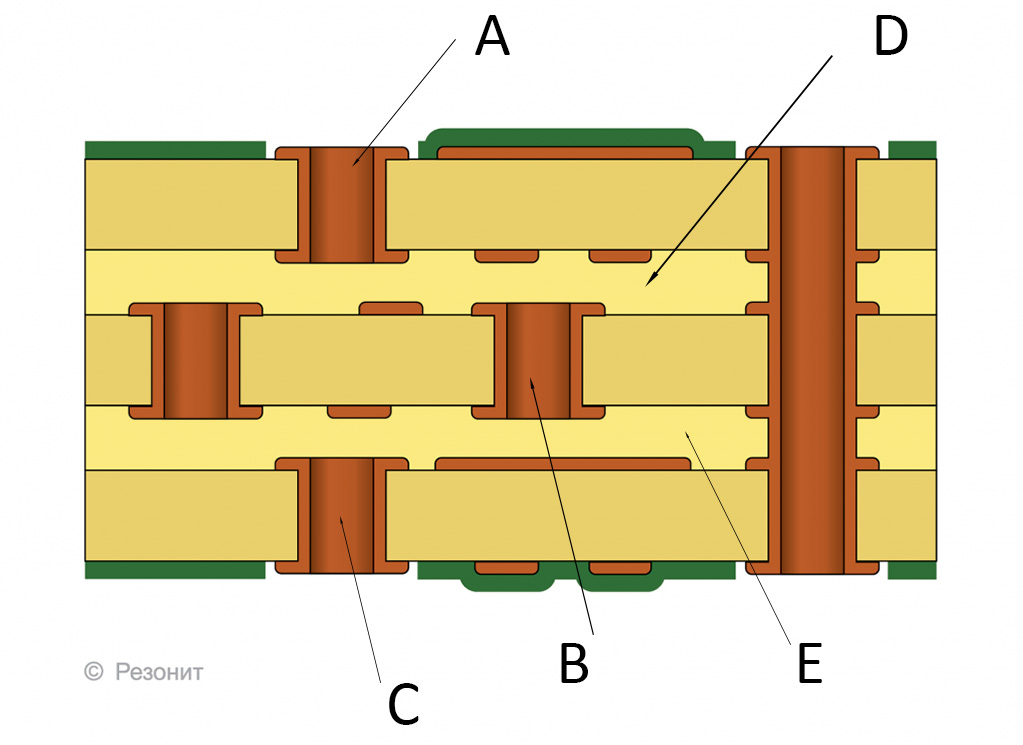

Рассмотрим более сложный вариант:

Здесь на соотношение не более чем 5:1 проверяем каждый препрег:

(A+B) : D и (B+C) : E