Проектирование элементов конструкции печатной платы

Рекомендации к элементам конструкции

Данная информация относится к производству «Резонит». С технологическими особенностями изготовления и базовыми материалами на производстве «Резонит» вы можете ознакомиться в разделе Технологические возможности производства.

|

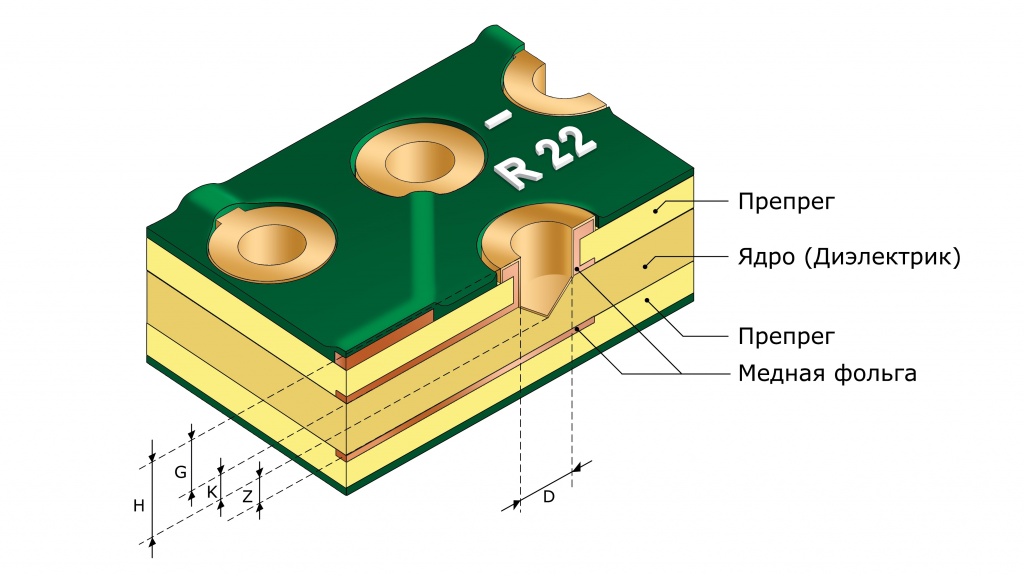

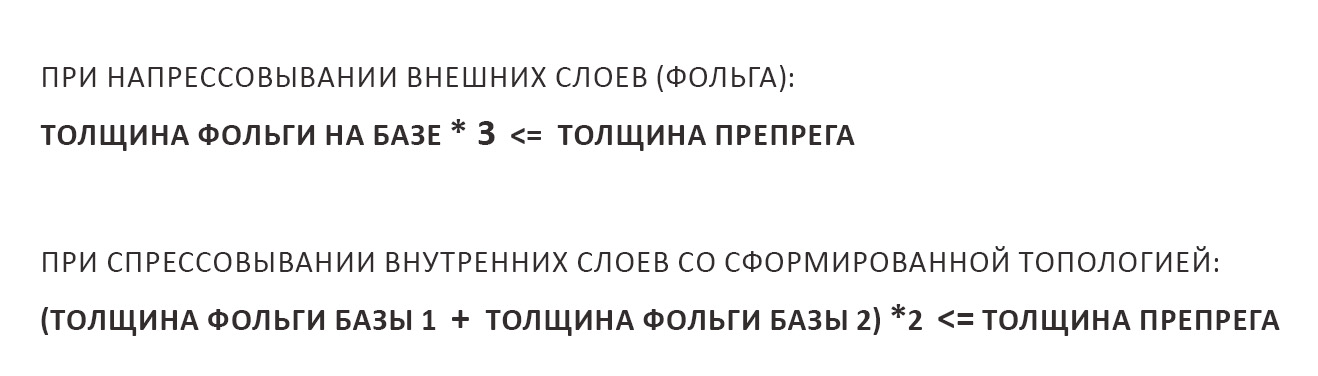

Препрег (англ. prepreg или pre-impregnated material, pre-preg) — полуфабрикат полимерного композиционного материала, полученный путем пропитки армирующей волокнистой основы полимерным связующим. Используется для связи ламинированных слоев и образования жесткой многослойной платы. В гибко-жестких печатных платах препреги используют в качестве связующего для изготовления жесткой части. Количество листов препрега может варьироваться от 1 до 3 шт., учитывая следующие правила:

|

|

Обязательное условие получения качественной металлизации в отверстиях — наличие площадки в начале и конце отверстия. Для компенсации погрешностей предыдущих операций формирования рисунка печатной платы площадка должна быть шире отверстия. В случае с площадкой под штыревой монтаж она должна быть еще и достаточной для качественного паяного соединения. Для переходных отверстий единственное условие — качественная металлизация в соответствии с нормативной документацией (ГОСТ, IPC и т. п.). По ГОСТ 23752-79 толщина металлизации должна быть не менее:

IPC-6012 устанавливает иные значения:

.green_a { color: #252A31; text-decoration: none; } .green_a:hover { color: #00A58E; text-decoration: underline; } |

|

Минимальное отношение, при котором сохраняются условия доставки достаточного количество раствора на всю толщину платы, при сквозном сверлении или глубину просверленного отверстия, при сверлении на глубину. |

|

Экономически оправданный диаметр отверстия, при котором стоимость изготовления печатной платы не возрастает. Уменьшение диаметра влечет за собой применение более высокоточных с высокооборотистыми шпинделями сверлильных станков с одновременным уменьшением количества заготовок в пакете до 1 (вместо 3-4). |

|

При Субтрактивном методе (травление) получения рисунка минимальные нормы топологии обусловлены толщиной базовой фольги, т.к. при травлении помимо основного направления (сверху-вниз) возникает боковой подтрав. При неправильном выборе фольги может возникнуть недотрав (замыкания у основания проводников) или перетрав (уменьшение ширины проводников у вершины). |

|

Помимо вышесказанного такая топология требует повышенной скорости травления и удаления травящего раствора. Кроме того, затруднен контроль визуальный и оптический. |

|

Существует 2 метода получения неметаллизированных отверстий:

На нашем производстве применяется второй метод. После проявления, поверх будущих неметаллизированных отверстий оставляются «шляпки» из фоторезиста, защищающие от наращивания на поверхности таких отверстий гальванической меди и металлорезиста.

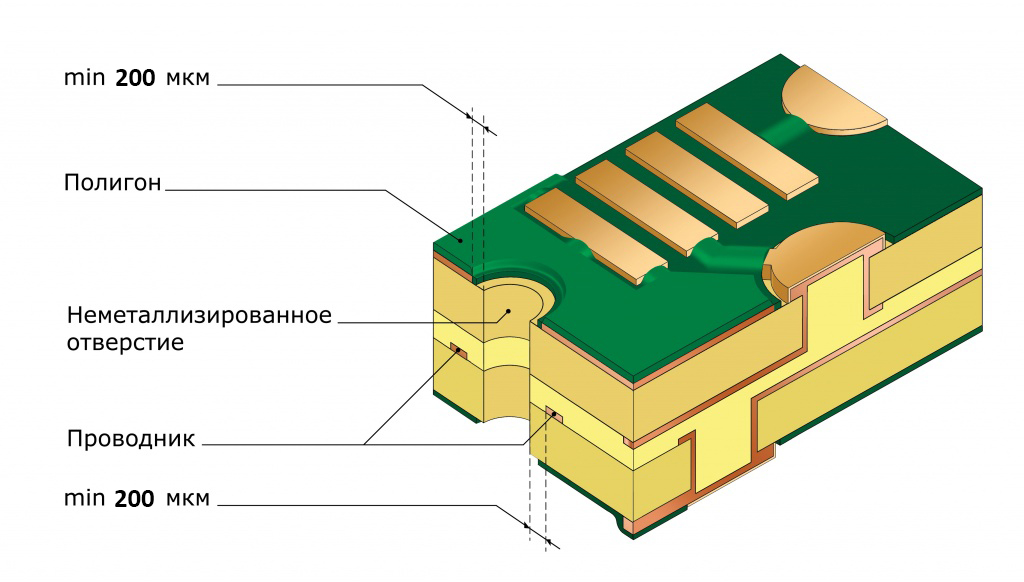

Для гарантированного получения неметаллизированного отверстия необходимо обеспечить отторжение металла\топологии (проводники, полигоны, металломаркировка) на 200 мкм! |

|

Ламинаты выпускаются двух видов:

Данное обстоятельство следует учитывать в случае применения диэлектриков с толстой фольгой. |

|

При проектировании размещать такого рода отверстия необходимо точно на краю печатной платы. Минимальный диаметр металлизированного полуотверстия 0,6 мм. Минимальная контактная площадка в соответствии с вариантом изготовления (стандарт / продвинутый). Подробнее про металлизированные полуотверстия. .green_a { color: #252A31; text-decoration: none; } .green_a:hover { color: #00A58E; text-decoration: underline; } |

|

Минимальный диаметр металлизированного отверстия связан с технологией его получения — механически (сверление), химически (травление). Возможность нанести металлизацию на стенки отверстия напрямую связана с технологическим оснащением производства, т.е. с возможностью доставить достаточное количество раствора на всю высоту (толщину печатной платы). При несквозном сверлении (контактное сверление на глубину), главный параметр, указывающий на возможность нанести металлизацию на стенки отверстия и обеспечить надежный контакт с внутренним слоем — отношение глубины сверления к диаметру металлизированного отверстия. |