Технология производства печатных плат в картинках

Гибкие печатные платы

|

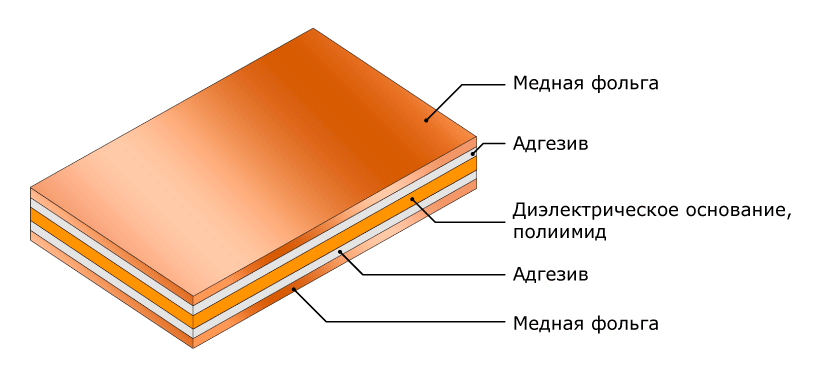

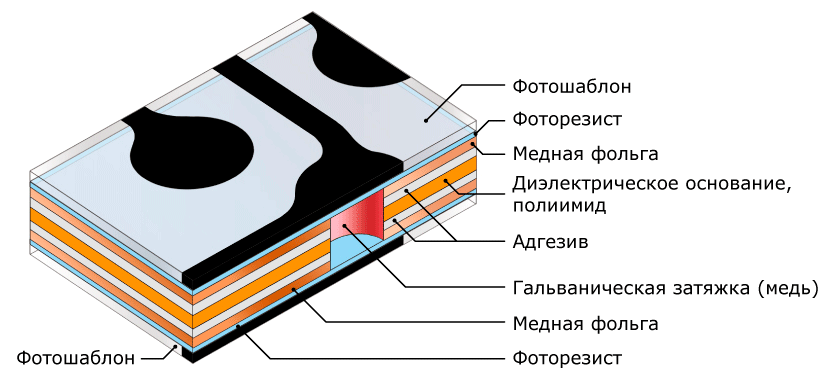

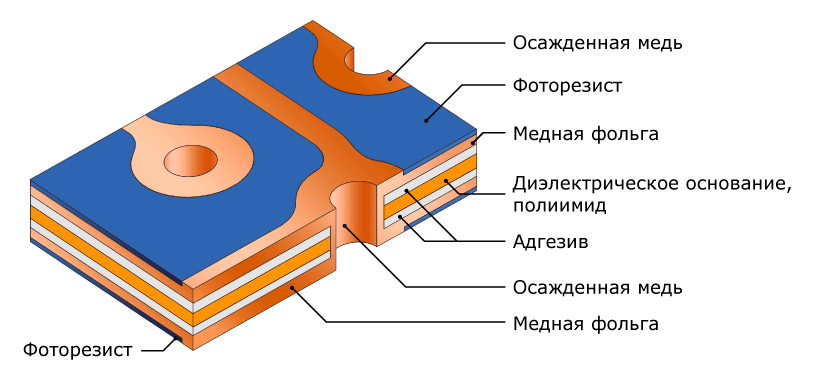

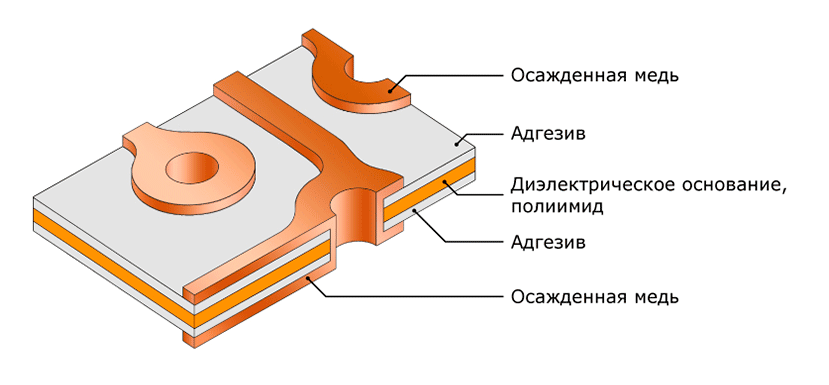

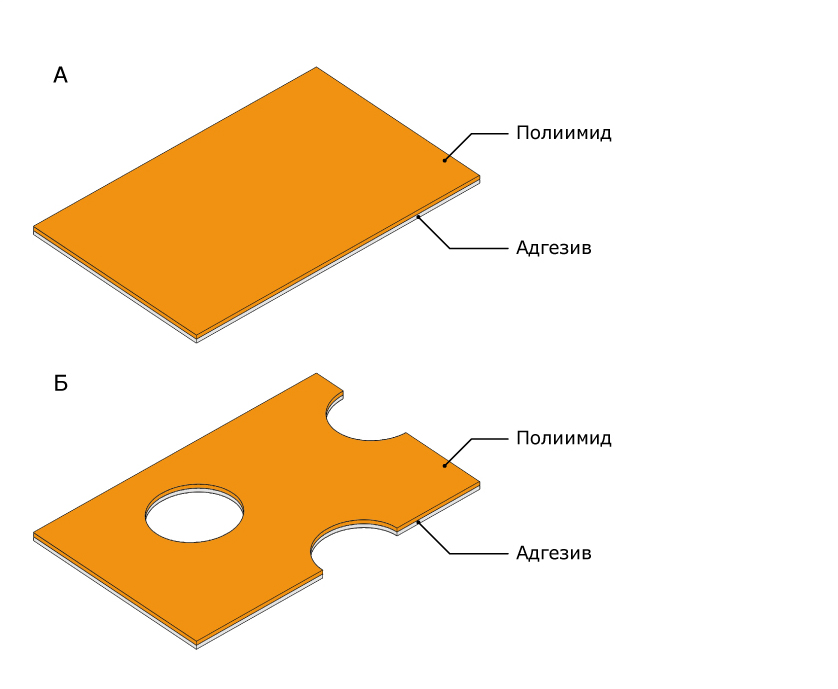

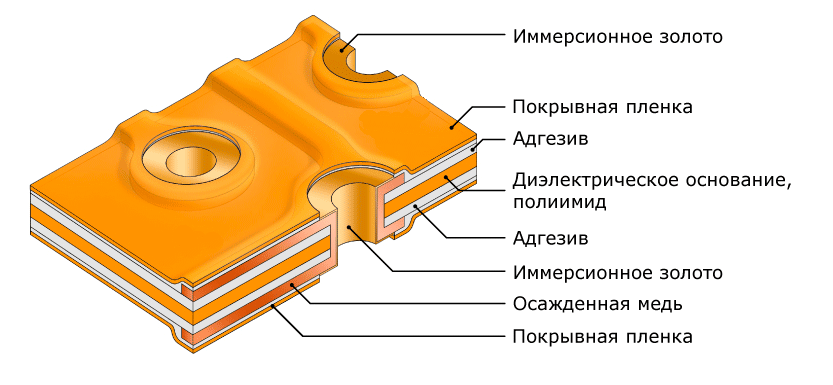

Исходный материал – диэлектрическое основание, ламинированное с двух сторон медной фольгой Структура исходного материала для изготовления гибких печатных плат:

Доминирующим базовым материалом для производства гибких печатных плат является полиимид. Хотя полиэтилентерефталат существенно дешевле, его применяют значительно реже ввиду более узкого диапазона рабочих температур и недостаточной размерной стабильности.

Несмотря на недостатки полиэтилентерефталата, он всё же обладает рядом преимуществ, таких, например, как хорошая химическая стойкость и низкое влагопоглощение, а также он легко формуется (низкотемпературный термопласт). Наибольшее применение находит для изготовления односторонних гибких плат для узлов автомобильной промышленности. Адгезивы используются как для соединения медной фольги с базовой плёнкой, объединения слоёв многослойных конструкций, приклеивания защитных слоёв и ужесточителей, так и создания клеящих областей на поверхности печатной платы.

Медная фольга используется двух типов – катанная отожженая и электроосаждённая. Катаная фольга обладает более высокими механическими свойствами, чем электроосаждённая, поэтому применяется в основном для производства печатных плат, рассчитанных на динамическую нагрузку и печатных плат с последующей формовкой контактов.

На рисунке показана структура адгезивного ламината для двусторонних гибких печатных плат. С базовыми материалами, применяемыми на нашем производстве вы можете ознакомиться по ссылке. |

||||||||||||||||||||||||||||||||||||||||

|

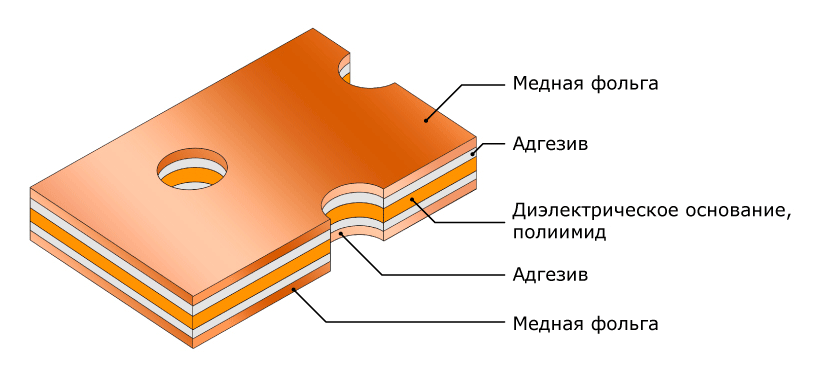

На специализированных станках с ЧПУ в плате сверлятся отверстия. Это первая операция, влияющая на точность (класс) печатной платы. Точность сверления отверстий зависит от применяемого оборудования и инструмента. Значения позиционных допусков осей отверстий в диаметральном выражении (по ГОСТ Р 53429-2009) в миллиметрах:

|

||||||||||||||||||||||||||||||||||||||||

|

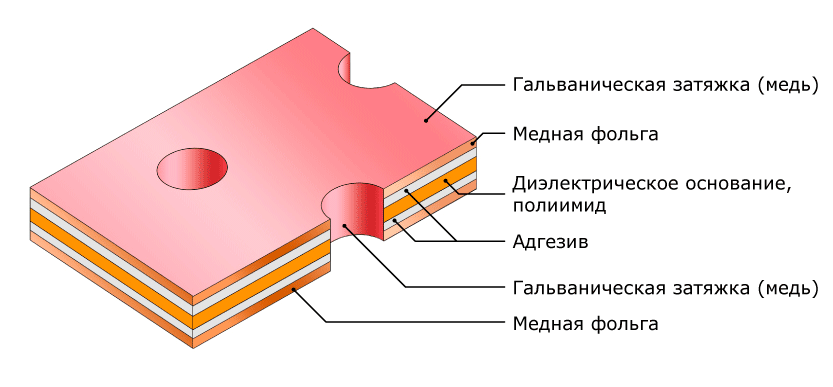

Этот этап необходим для придания стенкам отверстий проводимости для последующей гальванической металлизации. Рыхлый слой химически осажденной меди быстро разрушается, поэтому его усиливают тонким слоем гальванической меди. Прямая металлизацияВ процессе обработки на поверхности стеклотекстолита создаётся очень тонкий проводящий слой палладия. Прямая металлизация с применением палладия обеспечивает наибольшую адгезию покрытия к стеклотекстолиту в сравнении с альтернативными процессами. Поверх слоя палладия осаждается 5-ти микронный слой гальванической меди. Качество металлизации каждой заготовки контролируется оператором. |

||||||||||||||||||||||||||||||||||||||||

|

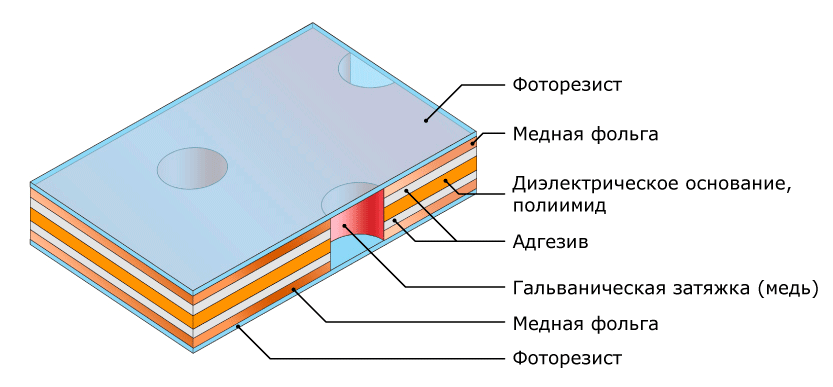

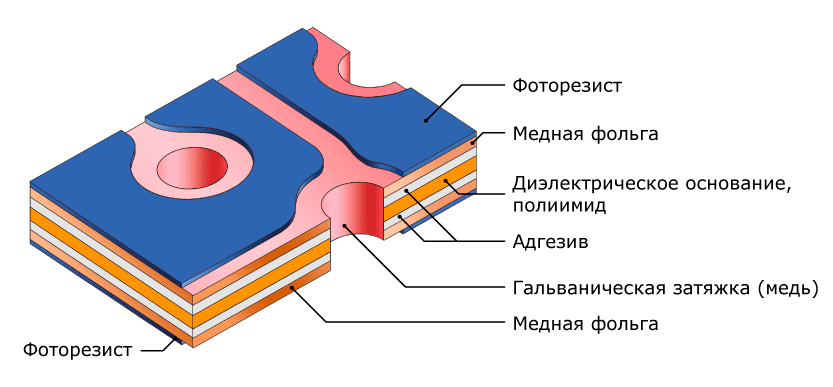

Следующий этап – нанесение на заготовку фоточувствительного материала (фоторезиста).Этот этап проходит в чистой комнате с неактиничным (желтым) освещением (фоторезист светочувствителен к ультрафиолетовому спектру). Фоторезист бывает пленочным (наносится на заготовку ламинированием) и жидким (наносится валиками). |

||||||||||||||||||||||||||||||||||||||||

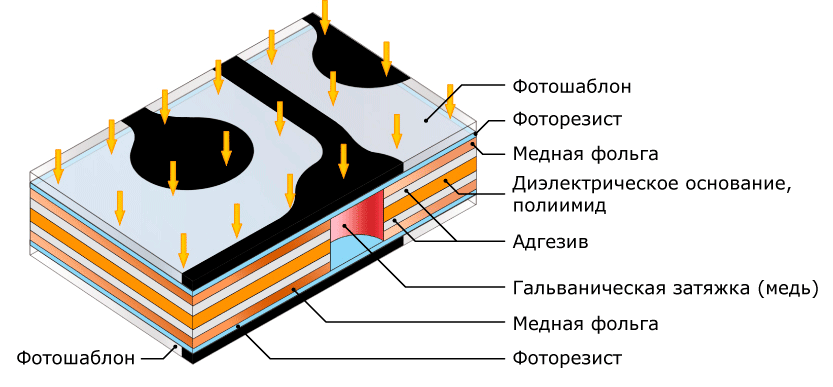

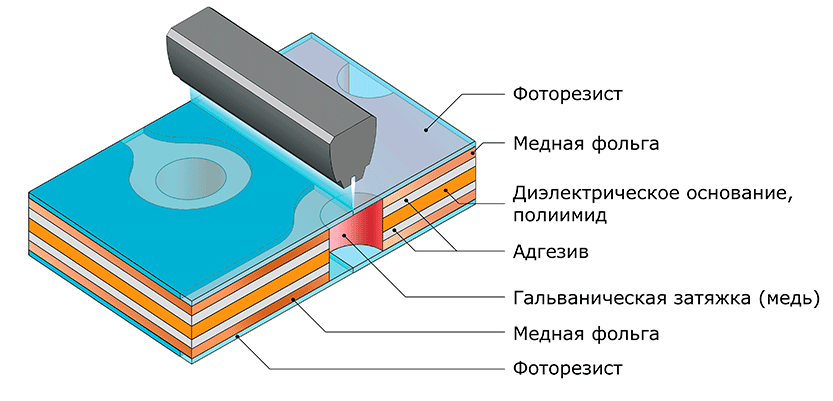

1 вариант: Экспонирование с позитивными фотошаблонамиС заготовкой совмещается фотошаблон. Круг, часть которого изображена – контактная площадка. Изображение на фотошаблоне – позитивное по отношению к будущей схеме. Экспонирование фоторезиста Участки поверхности, прозрачные на фотошаблоне, засвечиваются, фотополимеризуются и теряют способность к растворению в установке проявления. После экспонирования фотошаблоны удаляются. 2 вариант: Прямое экспонирование фоторезистаЭкспонирование фоторезиста происходит на установках прямого лазерного экспонирования без использования фотошаблонов. Источником излучения при этом может быть UV лазер или UV светодиодная матрица. |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

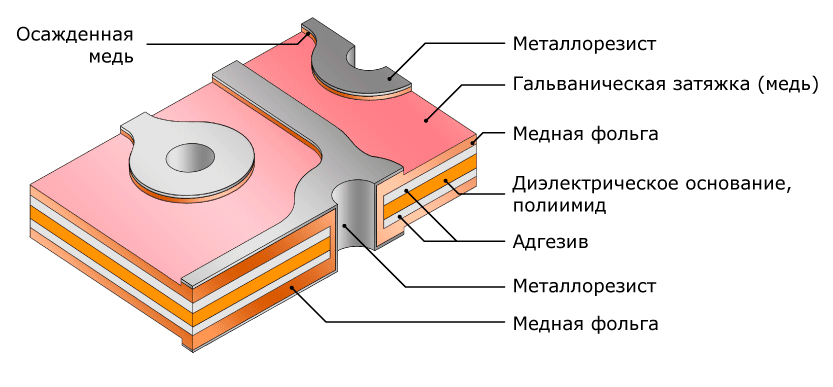

Медь осаждается на поверхность стенок отверстий и все проводники. По ГОСТ 23752-79 толщина металлизации должна быть не менее: 20 мкм для ДПП, 25 мкм для МПП IPC-6012B устанавливает иные значения: Class 2- не менее 20 мкм для ДПП и МПП, Class 3- не менее 25 мкм для ДПП и МПП В связи с тем, что процесс осаждения меди идет параллельно в отверстиях и на поверхности проводников, получить толщину металлизации в отверстиях 30 мкм и более невозможно, применяя обычные фоторезисты. Процесс покрытия контролируется компьютером для обеспечения требуемых параметров гальванических покрытий. После покрытия толщина осаждённой меди проверяется не разрушающим методом. |

||||||||||||||||||||||||||||||||||||||||

|

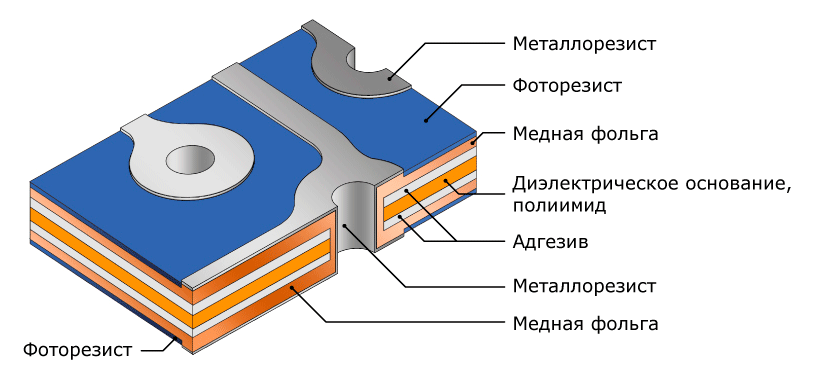

Гальваническим осаждением меди создается необходимый по толщине слой металла в отверстиях печатной платы. В качестве металлорезиста могут выступать различные металлы и соединения, имеющие меньшую скорость травления по сравнению с медью. Осаждается металлорезист на открытые от фоторезиста участки — на проводники и в отверстия. |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

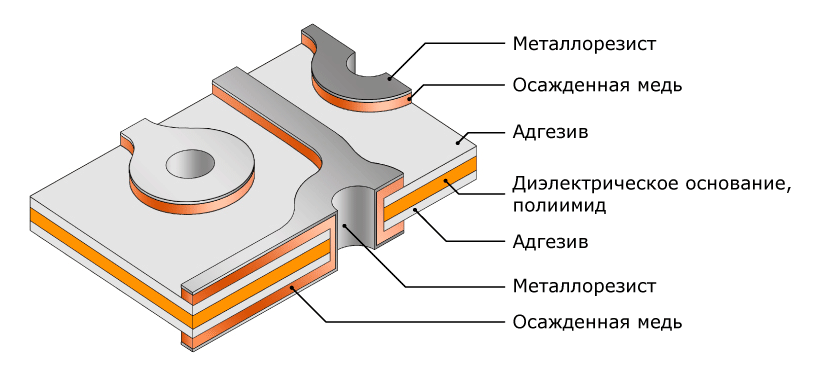

Металлорезист удаляется с поверхности меди в специальном растворе. Это начало процесса, называемого SMOBC (SolderMaskoverBareCopper — маска поверх необработанной меди). В других процессах, например, если нанесение защитной маски не осуществляется, оловянно-свинцовая смесь оплавляется для дальнейшего использования (лужение). |

||||||||||||||||||||||||||||||||||||||||

|

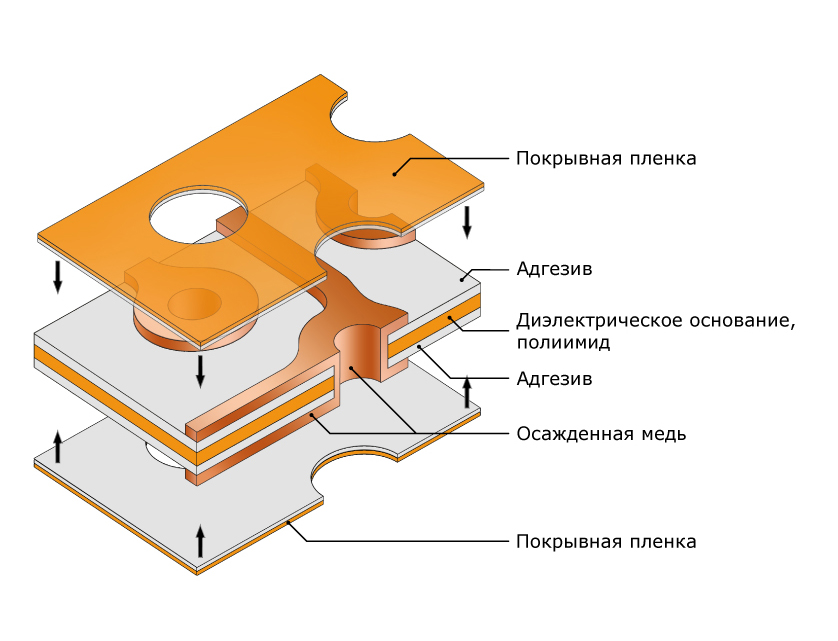

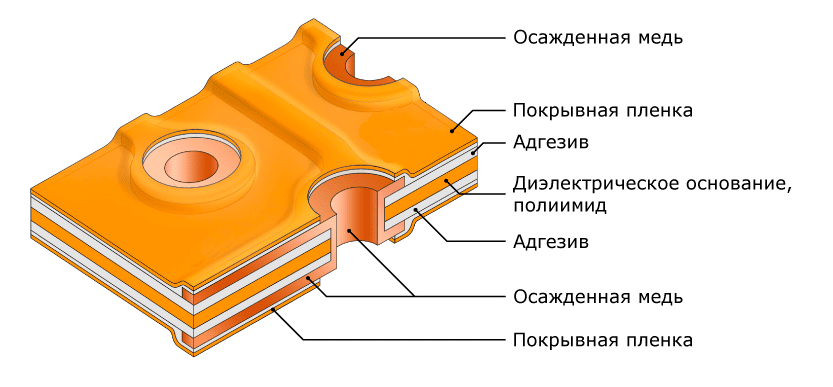

Покрывная пленка защищает внешние проводящие слои от воздействия окружающей среды. Пленка состоит из двух слоев диэлектрического материала. Может быть как в виде полиимидной или ПЭТФ пленки с нанесенным с одной стороны слоем адгезива, так и в виде жидкой фотопроявляемой композиции. Пленочные материалы характеризуются хорошо согласованной гибкостью с базовыми материалами, высокой электрической и механической прочностью. Наиболее распространённые варианты покрывных пленок приведены в таблице "Базовые материалы для производства серий и крупных партий печатных плат". На производстве прототипов применяются отличные материалы, со списком вы можете ознакомиться по ссылке.

После нарезки пленки в размер заготовки приступают к формированию окон доступа. Механическим способом удаляются те участки пленки, которые закрывают доступ к контактным площадкам. Обрабатываются пленки, в основном, механическими способами (фрезерование, штамп), поэтому топология защитных слоев имеет низкое разрешение. Эта проблема решается применением жидкой фотопроявляемой композиции. В качестве оборудования для механической обработки полиимидных пленок и адгезивов используются фрезеровальное оборудование, оборудование для вырубки штампа, режущие плоттеры, оборудование для лазерной резки. |

||||||||||||||||||||||||||||||||||||||||

|

Следующим этапом происходит приклеивание покрывной пленки к основе методом горячего прессования. Наложение покрывной пленки на основу гибкой платы необходимо проводить в условиях чистой комнаты, чтобы снизить риск попадания посторонних частиц и загрязнений на изделие. При загрязнении заготовок руками и посторонними частицами их необходимо предварительно очистить. Для обеспечения точности совмещения при наслоении покрывной пленки на плату с мелкими контактными площадками или плотным рисунком схемы при ручном совмещении пленку можно зафиксировать по месту методом прихватки с помощью паяльника. |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||